来源:南极熊3D打印|

发表时间:2024-06-28

点击:2949

南极熊导读:微纳级3D打印是一种先进的制造技术,它能够在微米和纳米尺度上创建复杂的三维结构。这项技术在光学、医疗、电子等领域的微型化、功能化和集成化发展中起着至关重要的作用。微纳级3D打印现在已经成为科研突破的热点,科研上的创新扩展了微纳级3D打印的各种材料和应用领域。而国内微纳级3D打印大厂摩方精密,更是助力了一批大学在Science、Nature等国际顶级期刊发表了重磅成果。

《Science Robotics》封面文章:面向机器视觉应用的基于半球形纳米线阵列的超宽视场针孔复眼

2024年,香港科技大学范智勇教授团队开发了一种独特的针孔复眼(PHCE)系统,该系统集成了3D打印的蜂窝状光学结构和半球形的全固态高密度钙钛矿纳米线(PNA)光电探测器阵列。这种无透镜的针孔结构(PHA)可以根据底层图像传感器的需求,设计制备出任意布局。该团队通过对比光学模拟和成像结果验证了该视觉系统的关键特性和功能,包括超宽视场、精准的目标定位和运动跟踪能力。该团队进一步演示了PHCE系统在无人机上的功能集成,使其能够跟踪地面上的四足机器人。这种独特的空中-地面协作机器人互动展示了PHCE系统在未来多机器人协作和机器人群技术开发中的潜在应用前景。

相关工作以“An ultrawide field-of-view pinhole compound eye using hemispherical nanowire array for robot vision”为题发表于国际顶级学术期刊《Science Robotics》,并当选当月封面文章。香港科技大学电子与计算机工程系博士后周宇、孙梽博和博士研究生丁宇宬为文章共同第一作者,香港科技大学电子与计算机工程系讲席教授范智勇为文章通讯作者。该工作得到了香港研究资助局项目、粤港澳联合实验室项目、科学探索奖以及中银香港科技创新奖的大力支持。

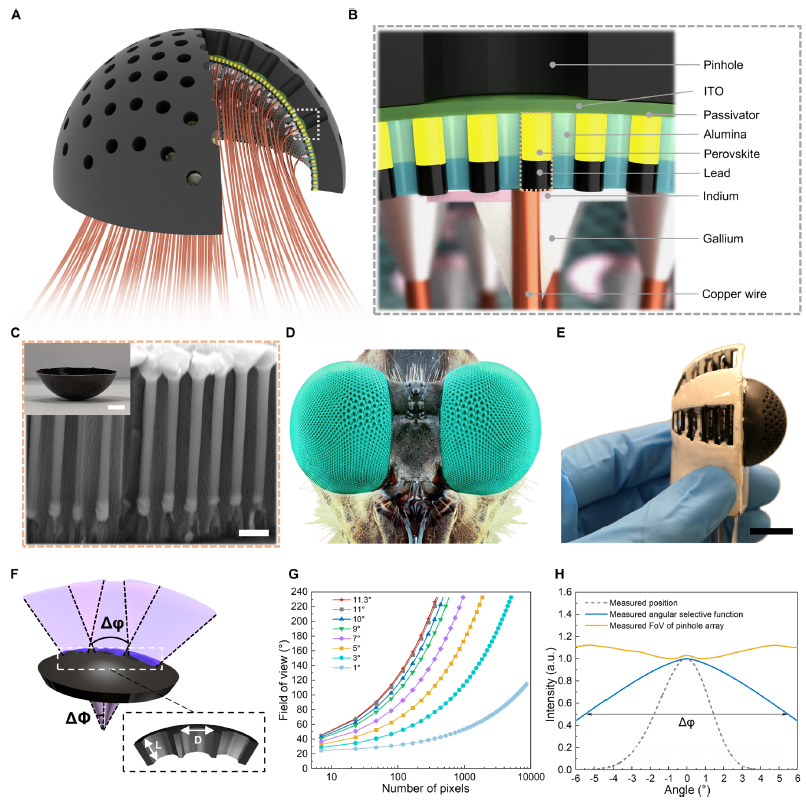

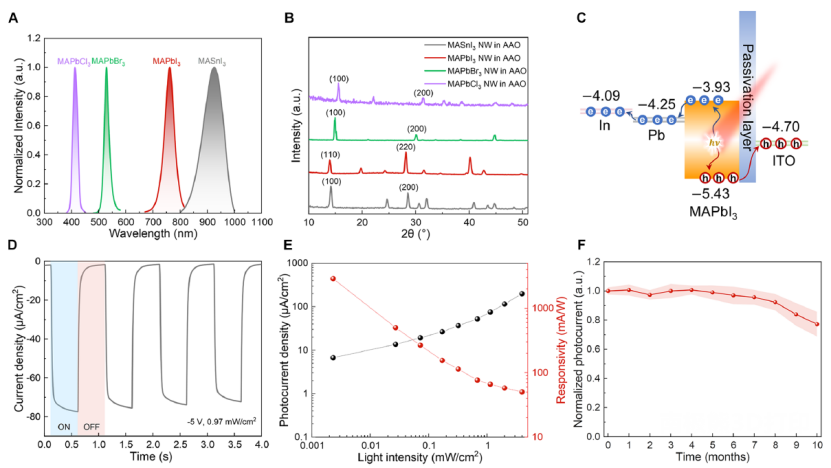

图1. PHCE及其集成组件的示意图和图像。(A)PHCE整体结构示意图。(B)PHCE系统的剖视图。(C)半球形多孔氧化铝膜中钙钛矿纳米线的横截面电镜图像和宏观照片。(D)强盗蝇眼的宏观照片。(E)安装在印刷电路板上的PHCE系统的侧视照片。(F)相邻针孔单元的横截面示意图。(G) 不同小眼间角下针孔像素数量与整体视场角的相对关系。(H)单个针孔和针孔阵列角度依赖的归一化强度分布。

要点:研究者受到昆虫(例如强盗蝇)复眼独特几何结构的启发,设计了蜂窝状的针孔阵列,通过光学计算和模拟仿真优化了有限像素数下的接受角Δφ、小眼间角ΔΦ,确定了对应针孔的最佳长度直径比,可以消除相邻小眼之间的盲区并减少光效率损失。研究者使用摩方精密面投影微立体(PμSL)光刻3D打印技术(nanoArch® P140,精度:10 μm)制备了对应几何参数的针孔阵列,并与半球壳的凸面共形,原料为光敏树脂。由于高打印自由度和简化的结构,上述针孔阵列的参数可以很好地设计和协调,以满足对应图像传感器的需求。

要点:钙钛矿纳米线是在氧化铝纳米通道内以铅纳米线作为前驱体之一生长的,未完全消耗的铅与钙钛矿形成接触,在除去基底后,通过热蒸镀的方式制备凹球面的铟电极,研究者使用PμSL 3D打印技术制备了与半球壳凹面共形的掩膜版。氧化铝多孔结构为钙钛矿材料提供了天然的封装,提高了器件的工作性能。通过调节钙钛矿中的卤素和金属元素,PNA光电探测器感测区域可以从可见拓展到近红外。在弱光下,探测器的响应度可达到2.9 A/W,随着光照强度的增加,光电流增加而响应度减小。此外,未封装的器件在常规环境中存放 10 个月后,仍保持超过80%的原始光电流数值。

《Nature》:可注射超声传感器用于颅内生理信号监测

2024年6月,华中科技大学臧剑锋教授、姜晓兵教授以及新加坡南洋理工大学陈晓东教授团队携手合作,研发出一种创新型可注射超声凝胶传感器,有望克服传统有线传感器存在的感染风险和术后并发症等问题,同时避免现有无线电子传感器体积过大、无法体内降解等临床应用挑战。相关研究成果以"Injectable ultrasonic sensor for wireless monitoring of intracranial signals"为题在线发表于《Nature》杂志。

△"Injectable ultrasonic sensor for wireless monitoring of intracranial signals"

研究背景:

当前,临床上监测颅内压等关键生理指标的技术,通常需要通过外科手术将有线传感器植入患者颅内。这种方法存在一定风险,如术后感染和并发症等。尽管现有的无线电子传感器能够在一定程度上降低这些风险,但由于它们的体积较大(例如,传统电子元件的截面积往往超过1平方厘米),因此不适合通过微创注射方式植入。此外,由于无线电子传感器不能在体内自然降解,患者还需要进行二次手术来移除它们。

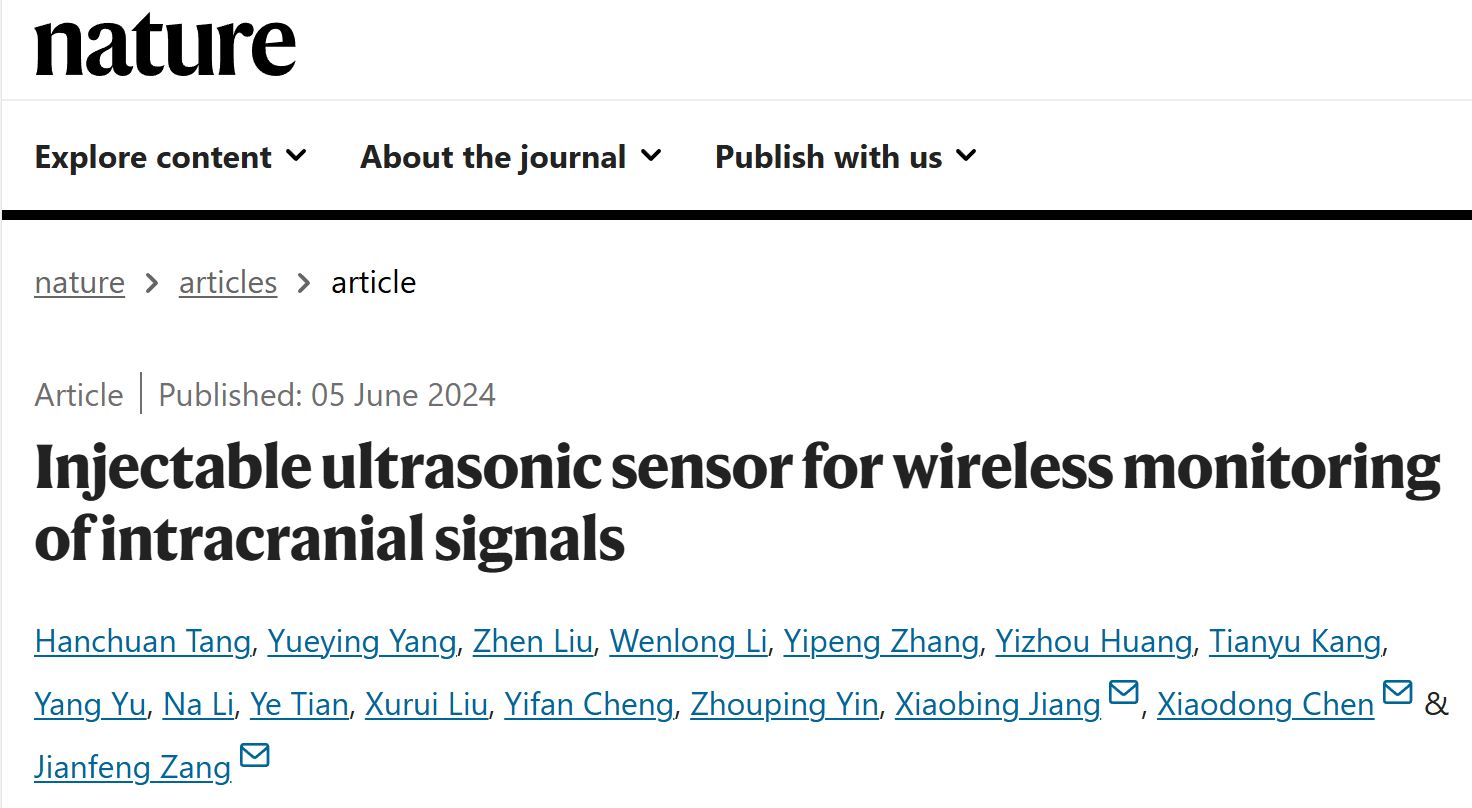

△可注射、可降解的超凝胶超声传感器设计原理--基于超声反射的超凝胶无线颅内生理传感器示意图。

研究内容:

●研究团队设计并制造了一种新型传感器结构,名为"超声超凝胶",是由双网络交联的水凝胶基质和内部周期性排列的空气孔道组成,体积仅为2×2×2mm3。这种可注射传感器是研究团队采用摩方精密面投影微立体光刻(PμSL)3D打印技术(nanoArch® S140,精度:10 μm)加工模具后,经水凝胶翻模制备而成。经过计算机模拟结构优化,该特殊结构在8-10MHz频段具有声学带隙,对入射超声波有很强的反射能力。凝胶材料均采用生物相容性且可降解材料制成,注射入体约1个月后可自然降解,无需再次开颅取出。

●在大鼠和猪的动物实验中,这一凝胶传感系统展现出媲美商用有线临床设备的检测精度,且在耗能、无热效应等方面表现出极大优势。值得一提的是,在实验猪体内,它甚至能检测到微小的呼吸引起的颅内压力细微波动(约1 mmHg),而同步植入的有线压力传感器则无法监测到如此精细的变化。

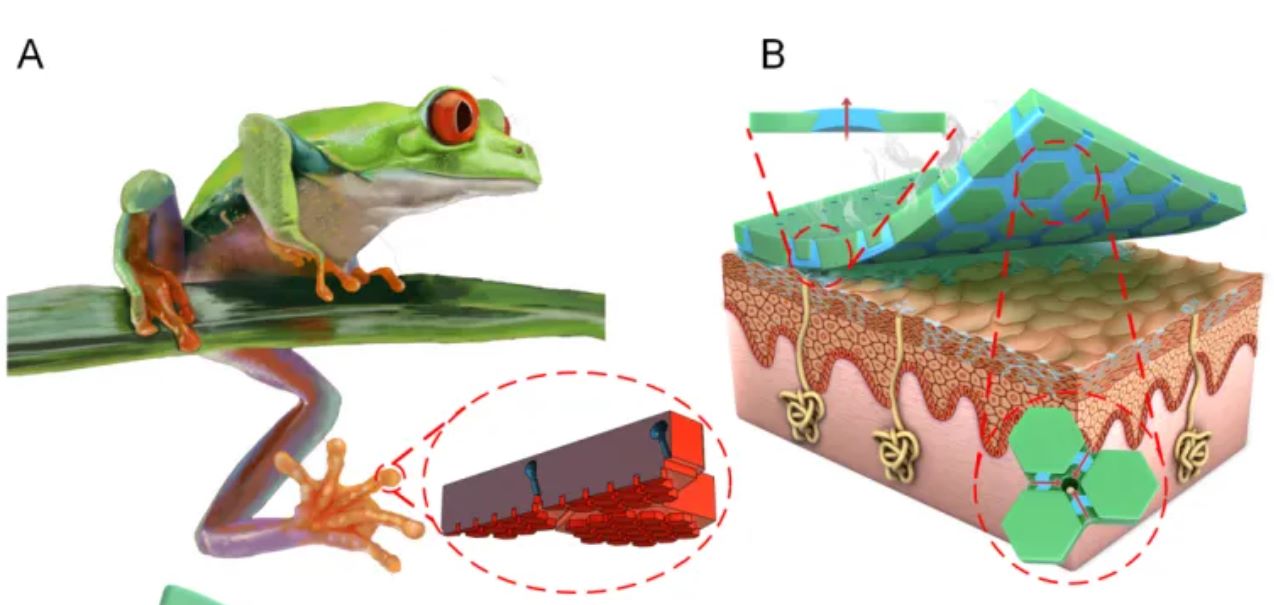

《Adv.Mater》:具有高透水透气性、稳定黏附和长时间耐用性的仿树蛙脚蹼的可穿戴柔性电极

2024年6月,西安交通大学邵金友、田洪淼团队提出了一种仿树蛙脚蹼的非侵入式柔性可穿戴电极,用于生理电信号的长时间连续监测。该柔性电极是使用摩方精密nanoArch® S130(精度:2μm)高精度3D打印设备加工模具后使用导电复合材料翻模制备而成。相关研究成果以“Treefrog-Inspired Flexible Electrode with High Permeability, Stable Adhesion, and Robust Durability”发表在《Advanced Materials》上。

研究背景

近年来,随着生理电信号在辅助医疗、科学训练及神经科学研究等的领域的不断深入和广泛应用,可穿戴柔性电极成为了众多学者的研究焦点。非侵入式柔性电极能够将人体内部的离子电信号转换为电子元器件可读取的电子信号,成为了连接这两者的桥梁。然而如何实现高质量信号的采集、实现不同皮肤状态下的长时间稳定粘附及提高长时间穿戴舒适性,是阻碍柔性电极应用的研究难点。尽管已有研究团队提出了许多能提高粘附力与增加透气性的结构,但仍旧难以实现稳定粘附性、低界面阻抗和高透气性的有机统一。因此,开发一款兼具高透水透气性和粘附稳定性的柔性电极十分必要。

△设计灵感来源及结构展示——仿生灵感来源&电极结构示意

研究内容

●研究人员设计了一种兼具高透水透气性、稳定粘附性及长时间耐用性的柔性可穿戴电极。在设计完成电极的微观结构之后,研究团队采用摩方精密面投影微立体光刻(PμSL)技术加工了具有良好一致性的树脂模具,并通过模塑工艺制造出了仿生电极和只含有锥孔的电极(对比组)。仿生电极相较于对比组的干/湿粘附力提升了2.79/13.16倍,实现了在干/湿环境下的稳定附着。

●研究团队还测试了该仿生电极的正向和逆向水蒸气透过率,该电极的正向/逆向水蒸气透过率相较于棉织物提升了近12/6倍,实现了较好的透气性能。最后,研究团队采集了多种生理电信号,并对其进行了分析。相较于已报道文献,本文所提出的仿生电极在机械性能、电学性能及电极性能方面表现出优异的均衡性能。

《Additive Manufacturing》:通过模块化设计的挤出头调控纤维内部周期性结构

2024年6月,来自西湖大学工学院周南嘉团队提出了一种模块化策略设计挤出头,利用多材料直写工艺挤出具有可调控周期性结构的纤维,并用来制造具有空间可编程周期性结构的 3D 物体。研究成果以“Multimaterial extrusion of programmable periodic filament structures via modularly designed extruder heads”为题发表在学术期刊《Additive Manufacturing》上。

△Multimaterial extrusion of programmable periodic filament structures via modularly designed extruder heads

研究背景

直接墨水书写 (DIW) 是一种被广泛使用的多材料挤出加工方法,在成本效益与材料兼容性等方面具有较大优势。为了扩展挤出过程中多种材料的可编程性,微流体挤出头设计已被用于创建多功能纤维结构。然而,由于高分辨率微流道的设计和制造的复杂性,目前挤出头的结构选择仍然有限。

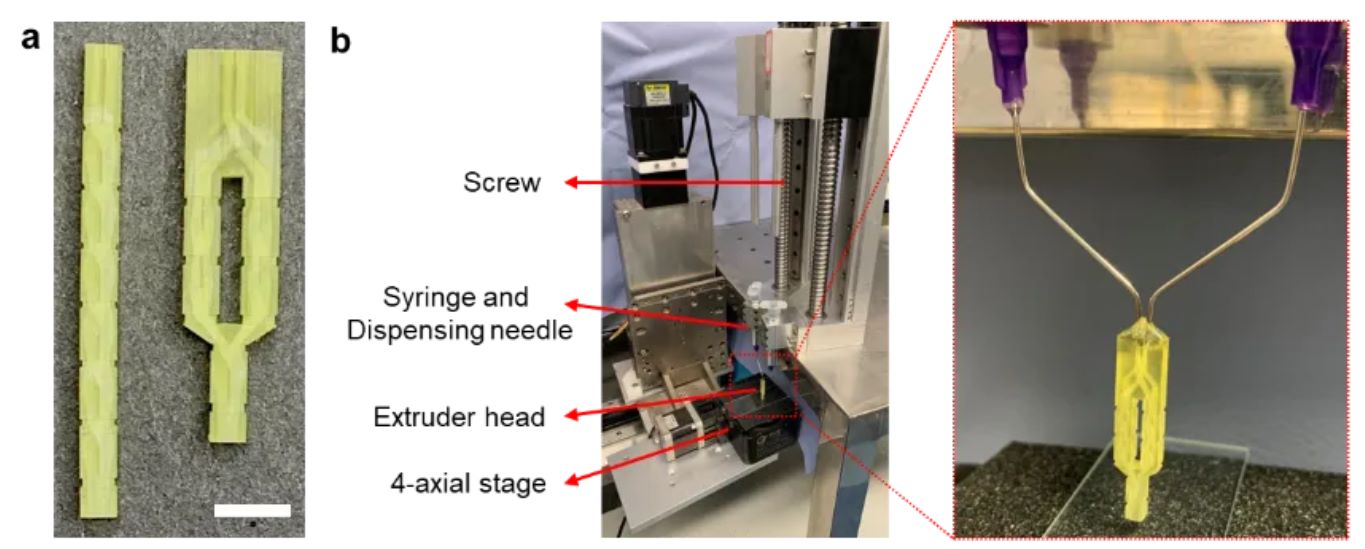

△(a):串联(左)和串并联挤出头(右)的照片。(b):定制的四轴打印平台(左)和在3D打印设备中组装的挤出头(右)。比例尺,5 mm (a)。

研究内容

西湖大学工学院周南嘉团队提出了一种模块化策略设计挤出头,利用多材料直写工艺挤出具有可调控周期性结构的纤维,并用来制造具有空间可编程周期性结构的 3D 物体。不同功能的模块可以通过串联,并联,串并联等不同的方式进行连接组装,用来制备具有层状结构和棋盘结构的多材料纤维。纤维内部的周期性结构可以通过调节工艺参数,模块的种类数量和尺寸进行控制。通过模块化平台策略,极大的简化了挤出头设计的难度,提高了具有周期性结构纤维的加工效率。该挤出头是利用摩方精密nanoArch® P140和S140 高精度DLP 3D打印设备(精度:10μm)一体化成型制造而成。

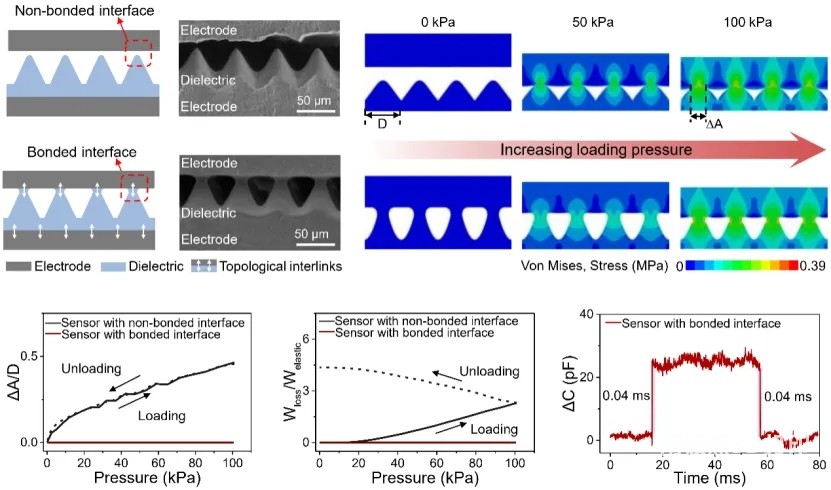

Nature Communications:超快响应电容型电子皮肤

南方科技大学材料科学与工程系郭传飞教授、中国科学技术大学近代力学系王柳教授、中国商用飞机有限责任公司陈迎春研究员研究团队合作开发了一种超快响应的电容型电子皮肤。团队深入研究了微结构界面的能量耗散对电容型柔性压力传感器响应-恢复速度的影响,采用微结构界面的一体化粘接技术,将这类传感器的频率带宽从数百赫兹扩展至至少12500 Hz,该研究为推动电容型柔性压力传感器从动态压力检测到声学领域的应用提供了新的思路。

相关成果以“Ultrafast piezocapacitive soft pressure sensors with over 10 kHz bandwidth via bonded microstructured interfaces”为题发表在学术期刊《Nature Communications》上,南方科技大学材料系博士研究生张愿、中国科学院深圳先进技术研究院高级工程师周小猛、中国科学技术大学近代力学系硕士研究生张念为本文的共同第一作者,郭传飞教授、王柳教授和陈迎春研究员作为共同通讯作者,南方科技大学为该论文的第一通信单位。

通过有限元模拟,研究团队发现在粘附-脱附过程中微结构界面所能引发的显著能量耗散的现象,这在一定程度上导致了器件响应速度的下降。针对这一问题,该团队采用微结构界面的一体化粘接技术,同时结合弹性体-碳纳米管的渗流转变传感机制,使传感器在保证较高灵敏度的同时,其响应速度成功提升至12500 Hz水平。团队采用摩方精密nanoArch® S130(精度:2 μm)3D打印设备,实现了微锥结构模板的高精度打印(直径:50 μm,高度:40 μm),并结合倒模技术制备了柔性PDMS-CNTs微结构介电层。通过采用掺杂碳纳米管降低粘弹性,结合粘接的微结构界面减少界面摩擦能量耗散,实现了传感器的超快响应(图1)。

图1. 具有非粘接和粘接微结构界面的传感器在加载和卸载过程中的能量损失对比、粘合微结构界面的传感器的响应-恢复时间

粘合微锥界面可减少在接触-分离过程中的能量耗散,从而提高传感器的响应和恢复速度。研究团队通过有限元模拟进一步研究了微锥结构对响应和恢复时间的影响。通过调整微锥结构的三个重要参数:高度H、初始接触面积A0以及直径D,研究了不同参数的微锥结构对响应和回复时间的影响,从而实现了低能量耗散、高灵敏度和高机械稳定性的平衡。

微纳级3D打印发展

微纳级3D打印是一种高精度的制造技术,利用高精度的材料成型技术,结合计算机辅助设计和数字化模型,可以实现微小物体和微结构的精确打印,被广泛应用于微电子、微机械、微光学等领域。微纳级3D打印也是目前全球先进制造热点之一,因为随着光学、医疗、电子等应用领域的器件微型化、功能化和集成化的发展趋势,越来越多的器件的核心设计都依赖于3D复杂微纳结构。

目前能实现纳米级制造(加工),并已经商业化或正在商业化技术路径的大类包括深紫外光刻、纳米压印、电子束加工(电能最终转化为热能)、离子束加工(电能转化为动能,离子刻蚀、离子镀膜和离子注入。微纳 3D 打印这一大类别的技术在复杂3D微纳结构、高深宽比微纳结构以及复合材料3D微纳结构制造方面都具有很大的潜能和突出优势,而且还具有设备简单、效率高、用材广泛、无需掩模或模具直接成型等优点。

“本文由新材料在线®平台入驻媒体号南极熊3D打印提供,观点仅代表作者本人,不代表本网站及新材料在线®立场,本站不对文章内容真实性、准确性等负责,尤其不对文中产品有关功能性、效果等提供担保。本站提醒读者,文章仅供学习参考,不构成任何投资及应用建议。如需转载,请联系原作者。如涉及作品内容、版权和其它问题,请与我们联系,我们将在第一时间处理!本站拥有对此声明的最终解释权。”