来源:晨源分子|

发表时间:2024-06-28

点击:6275

随着国内外塑料加工技术的不断开发和塑料加工设备的大量应用,为了提高加工速度、降低能耗,提高塑料制品质量,尤其是表观质量,塑料润滑剂的品种和数量都得到了迅速发展。作为塑料的一种加工助剂,塑料润滑剂已经有几十年的历史,国外相关实验和报道也较多。直到20世纪末,润滑剂及润滑作用还没有真正意义上的理论及规律。仅靠一般代表性的规律,借鉴普通化学中的相似相溶规律。也就是润滑剂的极性与树脂的极性越相似,其相容性越好,因而其内润滑作用也越好;反之则外润滑作用较强。但是判断润滑剂极性的根据是润滑剂的化学结构,即润滑剂分子中含有的羧基、酯基、羟基、酰基以及醚基、酮基等极性官能团的种类、数量及其与长链烷基的比例。由于润滑剂化学结构的复杂多样,以及相邻官能团的相互影响,使对润滑剂的极性大小的判断更为困难,这就造成了仅凭润滑剂的极性来推断润滑剂的润滑作用,与润滑剂实际上所起的润滑作用之间的差异远远超出了人们的想象。[1]

一. 塑料润滑剂的作用机理

1.1 外润滑剂的作用机理

外润滑剂一般是非极性或极性较低的有机化合物,因而表面张力很小,与强极性的树脂相容性也小,极易被强极性树脂排斥到体系的界面上,形成薄层外润滑膜。树脂塑化前外润滑剂包裹在树脂粒子表面,减少树脂粒子间摩擦,阻止树脂链段的相互缠绕、粘连,延缓树脂的塑化;树脂塑化后,外润滑剂在树脂熔体表面形成的薄膜,可以减少树脂熔体对金属表面的粘附和摩擦。但由于外润滑剂与极性树脂和金属表面的作用力很小,因此在高温和剪切力作用下,外润滑剂薄膜强度较低,很容易被破坏,影响外润滑作用的效果。如果是带有极性基团的外润滑剂,如硬脂酸铅和氧化聚乙烯蜡等,由于可以与极性树脂粒子表面的极性结点形成络合键,也可以与带有自由电子的金属表面形成络合键,因而形成的外润滑剂薄膜的强度就较强,其附着力也较强,也不易被剪切力破坏。

1.2 内润滑剂的作用机理

内润滑剂通常是带有极性基团的小分子有机化合物。根据相似相容原理,内润滑剂与极性树脂具有很好的相容性。内润滑剂能够比较容易的插入到树脂各层粒子之间以及分子内的链段之间。在树脂塑化前,树脂的极性结点与内润滑剂的极性部分的亲和力较强,化学吸附后形成络合键,处在动态平衡的结合,减弱了树脂链段间的摩擦力;树脂塑化后,内润滑剂的极性基团减弱了熔体内分子间及分子链段之间的相互作用力,使树脂熔体易于流动,降低了塑化扭矩,降低了熔体黏度,起到了内润滑的作用。内润滑剂的极性、黏度和熔点三者相比较,极性是最为关键的因素。例如石蜡的熔点和熔体黏度都不高,但由于几乎没有极性,因此只能被树脂微粒物理吸附,而不能形成化学吸附。物理吸附的作用力主要是范德华力中的色散力,当温度升高时,其吸附作用马上明显下降。而化学吸附由于形成了络合键,即使在较高的加工温度下仍能够动态平衡地被树脂粒子所吸附。

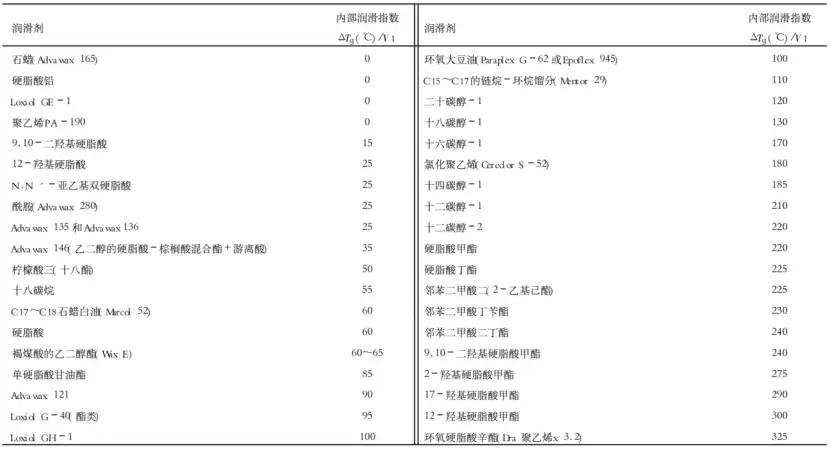

润滑剂的内部润滑指数

二. 塑料润滑剂的分类

塑料润滑剂的品种很多,分类方法也很多。最常用的分类方法有两种。一种是根据润滑剂的润滑作用,分成内润滑剂(脂肪酸酯类和醇类等)、外润滑剂(金属皂、高级脂肪酸、脂肪酰胺和石蜡等)和复合润滑剂(金属皂类硬脂酸钙和脂肪酸皂等)三大类;另一种是根据润滑剂的化学结构,大致分成烃类、脂肪酸酰胺类、高级脂肪酸类、酯类、醇类、金属皂类和复合型润滑剂类。

2.1 烃类塑料润滑剂

烃类塑料润滑剂来源广泛、价格低廉、性能稳定、润滑作用较好。应用较多的品种包括液体石蜡、天然石蜡、微晶蜡、卤代烃、聚乙烯蜡(PE蜡)、聚丙烯蜡(PP蜡)和氧化聚乙烯蜡(OPE蜡)。除了氧化聚乙烯蜡以外,均为非极性化合物。根据相似相容原则,该类润滑剂在非极性树脂中为内润滑剂,而在极性树脂中则为外润滑剂。

2.2 脂肪类塑料润滑剂

脂肪酸类包括饱和脂肪酸、不饱和脂肪酸、羟基脂肪酸和氧化脂肪酸等。其中应用最广的是硬脂酸。硬脂酸的极性比硬脂酸醇小,因此与极性树脂的相容度也小得多。硬脂酸分子之间存在着氢键结构。氢键解离之前,硬脂酸只能起外润滑,而在高温、高剪切力作用下,氢键解离之后,才有可能起内润滑作用。硬脂酸的挥发性较大,在塑料加工过程中不宜过量,以免在真空定型器中及注塑模具中都会冷凝,影响连续生产或熔接痕的力学性能。

脂肪醇类润滑剂是以直链饱和脂肪醇化合物为主,其润滑性随着碳链的增加而增加。它们与聚氯乙烯等许多聚合物的极性相似,相容性较好,因而内润滑性能优良,且不影响产品的透明度,具有与热稳定剂协同和促进助剂分散的效能,是构成润滑剂热稳定剂及复合润滑剂的基础成分。

脂肪酰胺类主要包括脂肪酸酰胺和烷撑双脂肪酸酰胺。该类润滑剂耐热性、脱模性、透明性均较好,而且与稳定剂有协同效应。脂肪酰胺润滑剂熔点较高,具有界面润滑作用,一般倾向于外润滑效果。烷撑脂肪双酰胺与单酰胺相比,融点高、热稳定性好、应用广泛,并且兼具多项辅助功能。

脂肪酸酯类润滑剂一般为高级脂肪酸酯类化合物,兼具内润滑剂和外润滑剂的作用,因而适用范围广,用量大,与其他助剂的协同效能好,是塑料行业中不可多得的助剂之一。同时由于分子中含有多个极性酯基和多个非极性的烷基,所以同树脂有较好的相容性,同时该类润滑剂对设备和制品均不污染,是塑料加工的较为理想的润滑剂。

目前市场上成熟的产品多为单一性能的塑料润滑剂,功效有一定的局限性。即便是复合型的塑料润滑剂也只是几种组分的简单复配,在效果上是这几种组分性能的折衷。利用分子合成的方法,实现塑料润滑剂的官能团多元化、功能高效化和环保低污染化是今后塑料润滑剂发展的主要方向。[2]

参考文献:

1. 刘芳, 李杰, 时凯. 塑料润滑剂及润滑作用的理论与应用概[J]. 聚氯乙烯, 2008, 36(8): 29-33.

2. 杨士亮, 杨宏伟, 马玉红, 李召良, 郝敬团. 塑料润滑剂的发展现状及应用[J]. 广州化工, 2013, 41(2): 20-25.

“本文由新材料在线®平台入驻企业号晨源分子提供,观点仅代表作者本人,不代表本网站及新材料在线®立场,本站不对文章内容真实性、准确性等负责,尤其不对文中产品有关功能性、效果等提供担保。本站提醒读者,文章仅供学习参考,不构成任何投资及应用建议。如需转载,请联系原作者。如涉及作品内容、版权和其它问题,请与我们联系,我们将在第一时间处理!本站拥有对此声明的最终解释权。”