来源:毅速3D打印|

发表时间:2024-05-13

点击:3243

近年来,随着多家车企的积极引领,一体化压铸技术已逐渐成为汽车行业的一大趋势。该技术不仅简化了车身的制造流程,而且优化了供应链环节,成为汽车制造业中的一次创新,同时显著提升了经济效益。

压铸技术,简而言之,是将液态或半液态金属以高压高速注入模具型腔,并在压力作用下使其凝固成铸件的方法。在压铸过程中,高速、高温和高压填充是关键技术要素。在此过程中,模具温度的精确控制对压铸生产至关重要,过高的模具温度可能导致模具热失衡,进而引发铸件表面出现气孔、缩孔、冷隔、流痕、粘模等缺陷,对产品质量造成不良影响。

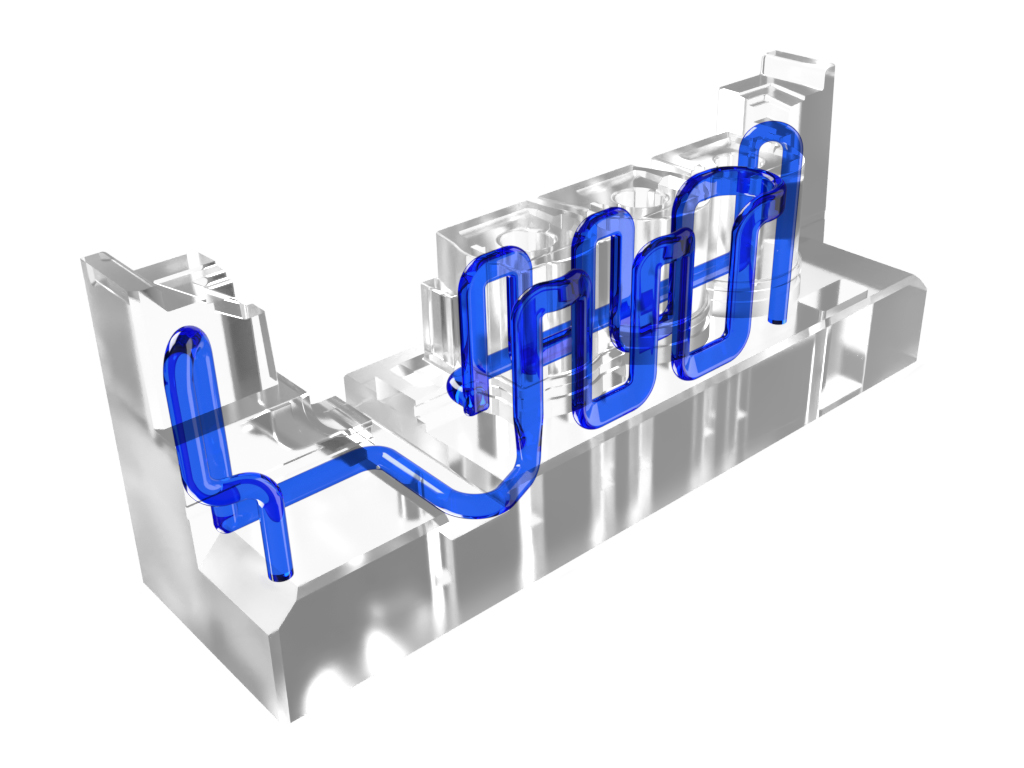

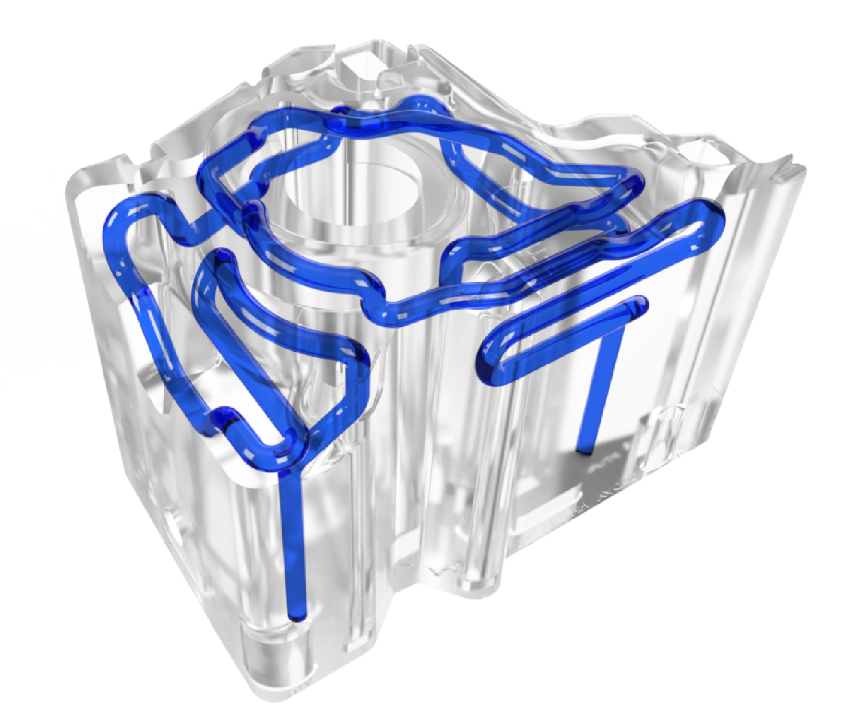

压铸中的问题大都与模具温度相关。而在控制模温方面,3D打印技术早已展现出了巨大应用实力。通过3D打印,可以制造出具有复杂随形水路/油路的模具,有效均衡模具温度,减少产品缺陷,提升产品质量。

毅速3D打印随形水路

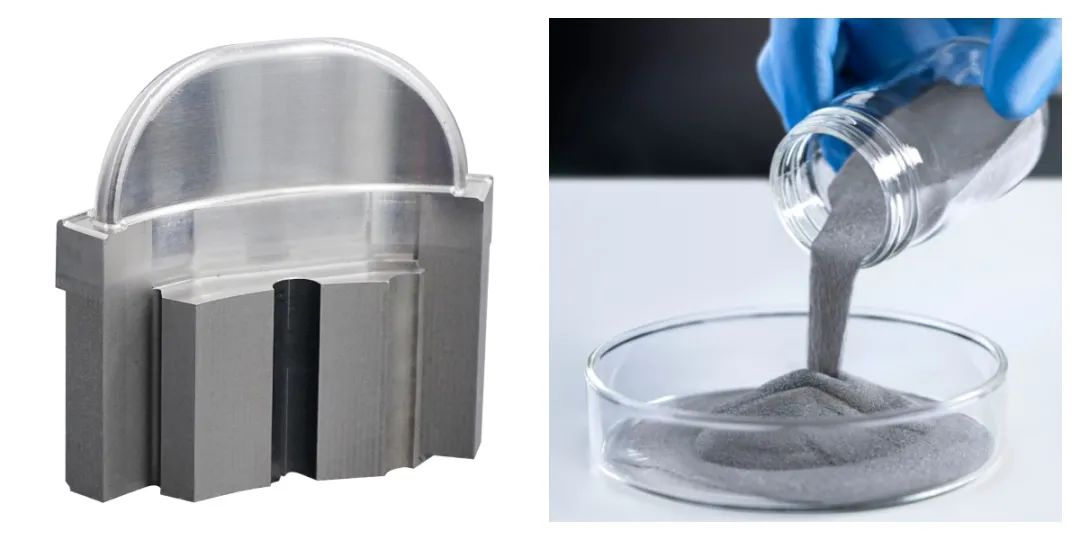

传统的压铸模具受限于机加工方式,内部冷却水路多为规则通孔,容易造成铸造和模具冷却过程中的热失衡问题。而通过3D打印技术随形冷却水路镶件,不仅可以解决温控不均的问题,还能大幅缩短产品冷却时间,缩短压铸成型周期,从而在提升铸件质量的同时提高生产效率。

上海毅速压铸模具3D打印随形水路

在注塑领域,3D打印随形水路应用已经相当普及,当然,压铸所面临的工况和注塑大不相同,其最大原因是市场上适用于压铸的3D打印材料相对稀缺,且材料性能难以满足生产需求。

针对这一现状,上海毅速成功研发出了ESU-EM213热作模具钢粉末。这种材料在打印性能、韧性、热稳定性、热疲劳性、导热性等方面均表现出色,材料冲击韧性(ISO V)35,十分适合压铸模具使用。目前,该材料已在汽车制造、航空航天、船舶、电器等多个领域得到成功应用,有力的推动了压铸行业采用3D打印技术的进程。

[声明]本文由新材料在线平台入驻企业/个人提供,文章内容仅代表作者本人,不代表本网站及新材料在线立场,本站不对文章内容真实性、准确性等负责,尤其不对文中产品有关功能性、效果等提供担保。本站提醒读者,文章仅供学习参考,不构成任何投资及应用建议。如需转载,请联系原作者。如涉及作品内容、版权和其它问题,请与我们联系,我们将在第一时间处理!本站拥有对此声明的最终解释权。