2018-04-19

低压注塑提供了防水密封:

当今竞争激烈的市场迫使制造商重新评估生产的各个方面:从原材料到资本设备。新技术需要仍具有成本效益的新型制造方法。生产效率,生产灵活性和成本控制都是关键要素,同时要确保满足客户的性能要求。采用聚酰胺热熔胶(低压注塑料)进行低压注塑成型是一种制造方法,可以改善现有工艺并满足当今不断变化的技术环境的需求。

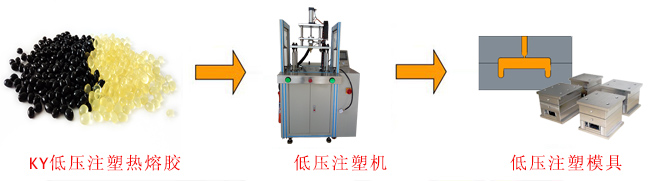

由于成本或加工挑战,低压成型为以前未应用的应用带来注塑成型能力。低压注塑工艺利用聚酰胺树脂来实现模具的低压填充。工艺和材料的结合为制造成本和成品性能提供了许多益处。注塑成型不再是成本过高或不灵活的产品转换。而且,敏感的电子元件现在可以体验到包覆成型所提供的保护和安全性。

“之前没有人塑造过的模具”

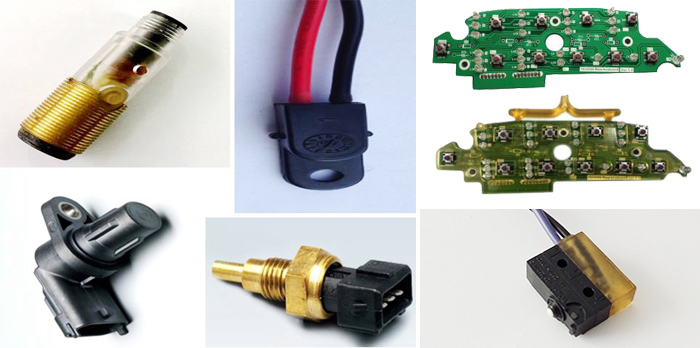

由于模制材料的低注射压力,可以在不能承受传统注射成型的高注射压力的部件上进行包覆模制。例子包括电路板,“浮动”电线或组件,尼龙线和精密传感器。

低压注塑代替双组分灌封,对电路板是安全的。

高工作效率:

今天的任何生产流程都必须高效,同时灵活地满足不断变化的客户需求。特别是在涉及光纤,电子或电气部件的过程中,在制造和使用过程中都有需要保护的敏感部件。注塑为制造商提供了密封和保护部件免受进入和移动危险的机会。

但是,开始或重新制作注塑工艺通常是一项昂贵的工作。除了包括重型压力机在内的实际注塑成型设备的成本外,还需要广泛的水冷系统和昂贵的钢模的制造成本。

低压成型工艺利用便宜的模具设计和简单的分配设备。低压注塑使用铝制模具,该模具制造速度快,制造成本相对较低,并易于集成到生产过程中。缩短生产时间和降低成本可缩短交货时间,并为制造商提供灵活性以满足客户的特殊需求。铝制模具的成本低,设置时间短,因此非常适合用于注塑短流程,小批量特种部件。

生产优势

使用低压注塑工艺可以提高生产效率。使用低粘度聚酰胺时损坏或移动组件的可能性较小。与双组分灌封相比,成型工艺将固化时间缩短至数秒,并且可以消除灌封材料和塑料封装。低注射压力会增加每个模具的循环次数。

材料提供好处

低压注塑使用高性能,低粘度的聚酰胺树脂,我们称之为低压注塑热熔胶。这种材料能够在没有高压的情况下到达小面积,因此非常适合敏感元件。聚酰胺的粘合性能提供了最佳的粘合力,并且可以有效地密封潮湿和其他环境污染物。聚酰胺对油,柴油,油脂和弱酸的高耐化学性也提高了成品性能。

温度是聚酰胺材料的另一个有利方面,它具有低温和高温性能的正平衡,范围从-40℃到130℃。

低压注塑有助于保护环境并节省时间。热塑性聚酰胺材料几乎百分之百可重复使用,减少了废料。聚酰胺是一种无毒的单组分树脂,消除了与双组分环氧树脂相关的混合和计量。此外,低压材料可立即固化,而双组分材料可能需要长达24小时才能固化。

制成品

采用低压注塑材料进行低压注塑可为最终产品带来诸多益处。电气和电子组件受到保护,免受诸如热、潮湿和灰尘等极端因素的影响。变压器的绝缘改善了性能和功能。电机和变速箱是防水和耐高温的。应用包括:

汽车

电子产品

光纤组件等

廉价的模具允许多组分成型

对开关,传感器,电路板,继电器,光纤元件,电子元器件和电气元件使用低压注塑技术为绝缘和保护最终产品提供了经济的手段。高性能低压注塑材料可保护部件免受潮湿和灰尘影响,增加部件强度并减少废品。铝合金模具降低了模具成本和设置时间,使模具设计具有短期运行和更大的灵活性。不再需要辅助设备,如高吨位压机和冷却水冷却系统。

低压注塑成型是一种经过验证的工艺,可为汽车,家电,医疗和双组分灌封等各种应用中的电子,电气和光纤元件生产的高要求提供出色的解决方案。这个过程在欧洲已经取得了很多年的成功。现在我们正在迎头赶上。

低压注塑成效:

电子元件的安全

快速固化- 取代双组分灌封

由于采用低成本的铝制模具,所以短期运行成本效益显着

没有废品; 聚酰胺几乎100%可重复使用

看新闻、读报告、找项目、约专家,尽在新材料在线APP

可在各大应用平台搜索 “新材料在线”